BLOG

3Dプリンタを使ってみる その2

- 2018.08.10

- 現場が語るブログ

こんにちは研究開発室の鈴木です。

連日、暑い日が続いていますね(;´Д`A “`

体調を崩さないように頑張っていきましょう。

さて、前回のブログでは光造形方式の3Dプリンタを紹介しましたが、

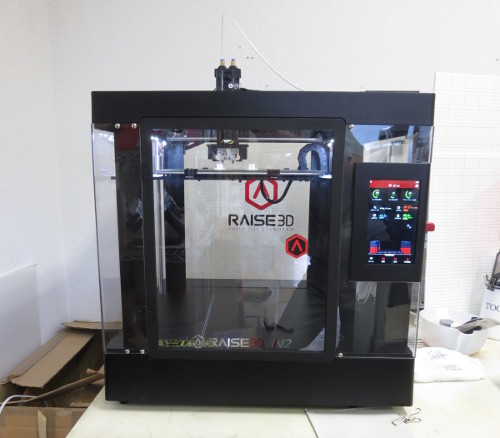

今回はもう一台の熱溶解積層方式の3Dプリンタを紹介したいと思います。

この3Dプリンタはフィラメントと呼ばれる樹脂の糸をセットし、

この樹脂を加熱して溶かし、それを積層して造形する方式です。

最大造形サイズが305×305×610mmですので、大型のものも造形できます。

フィラメントは容易に交換ができ、様々な色や性能のものに切り替えることができます。

写真で使用しているのは材質がPLA(ポリ乳酸)で色が白のものです。

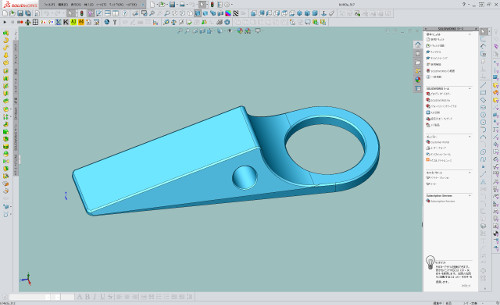

試しに“簡単なもの”でもと思い「ドアストッパー」を作ってみました。

こちらが三次元CADで作成したモデルです。

三角形の部分をドアの下に差し込みます。

両脇に開いている穴はドアストッパーを持ち上げるための穴です。

ドアノブにひっかけておけるように輪っかもつけてみました。

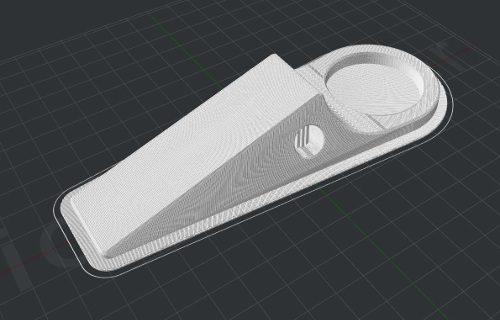

この三次元データをもとに、専用のソフトで3Dプリンタの加工データを作成します。

データが完成すると完成イメージが表示されます。

このときに、造形時間、材料の重量、使用材料から計算した価格が表示されます。

造形時間が長いものもありますが、自動で造形を行ってくれますので、

セットしてから翌日に取り出すといった使い方ができます。

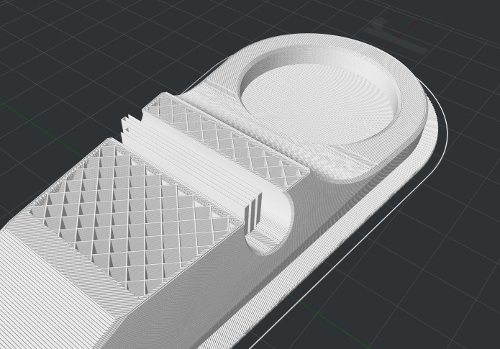

光造形方式と同様、造形物の土台部分や、宙に浮いた部分には「サポート材」がつきますが、

どの部分にサポート材がつくのかも確認できます。さらに、

CAD上ではモデルの中身が詰まったものでも、このソフトで密度の設定ができますので、

外観や強度を確保しながら材料の節約もできます。

下の画像は造形物の断面画像ですが、CAD上で中身が詰まっていた部分は網の目にようになっており、

全てが詰まっていないことがわかります。

そして、こちらが完成したドアストッパーです。

樹脂ですが硬さもありますし、頑丈に出来ているように感じます。

裏側にはすべり止めを貼り付けました。

ドアの下に差し込んでもきちんとドアを保持しています。

こちらはドアノブにひっかけた状態です。少し大きかったかもしれませんね。

非常に簡単に造形することが出来ました。

光造形方式と比較すると材料コストが安く、大型のものも造形できますので、

うまく使い分けていきたいと思います。

それではまた